Die Kompetenzen der Jedermann AG

Planung, Konstruktion, Produktion und Qualitätssicherung – all das ist bei uns unter einem Dach vereint. Im Laufe der vergangenen Jahrzehnte haben wir nach und nach Fachwissen in verschiedenen Fachbereichen aufgebaut.

Durch die Integration mehrerer neuerAbteilungen sind wir mittlerweile in der Lage, den gesamten Produktionsprozess unserer Produkte im eigenen Haus abbilden zu können. Da wir nur in einem geringen Umfang Fremdleistungen in Anspruch nehmen müssen, sind wir flexibel und unabhängig.

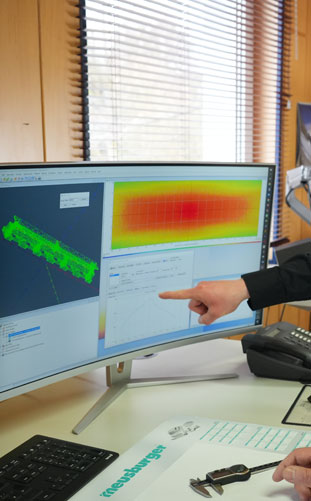

Produktentwicklung

Ob Freiformoptiken oder neueste Lichtleitersysteme – alle Neuentwicklungen werden ausschließlich in zeitgemäßer LED-Technik realisiert. Anhand von selbst hergestellten Prototypen und Simulationen können die Konstruktionen bereits vor der Serienfertigung aus allen Perspektiven begutachtet werden.

Die zur Herstellung unserer Produkte benötigten

Spritzgussformen und Betriebsmittel konstruieren und fertigen wir im eigenen Haus.

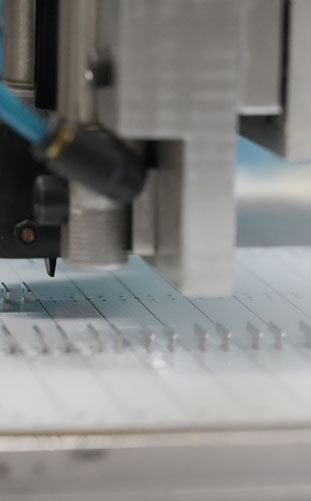

Formenbau

CNC-Senk- und -Drahterodieren sowie CNC-Hochgeschwindigkeitsfräsen gehören zum Alltag unserer Werkzeugmechaniker.

Der papierlose Formenbau ist bei uns seit Jahrzehnten Realität. An mehreren CAM-Arbeitsplätzen werden durch unsere hochqualifizierten Mitarbeiter die Konstruktionsdaten aus der Entwicklung aufbereitet und die Bearbeitungsprogramme für die Werkzeugmaschinen erstellt.

So können unsere Entwicklungen sehr schnell verwirklicht und nötige Änderungen und Anpassungen umgehend umgesetzt werden.

SPRITZGUSSFERTIGUNG

Für die Produktion der Kunststoffteile stehen uns 15 Spritzgießmaschinen mit modernen Entnahmesystemen zur Verfügung. Die Formschließkraft der Maschinen reicht von 120 kN bis zu 1.600 kN.

Über 50 Jahre Erfahrung in der Herstellung von Kunststoffartikeln sind die Basis für die Fertigung kompliziertester Teile aus unterschiedlichen Materialien. Unser zertifiziertes Qualitätsmanagementsystem in Verbindung mit einer automatischen Betriebsdatenerfassung garantiert eine gleichbleibend hohe Qualität unserer Produktion.

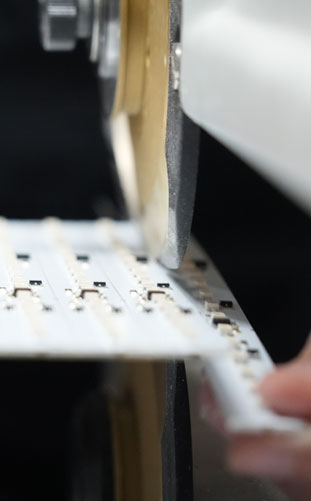

ELEKTRONIKFERTIGUNG

In der hauseigenen Fertigung werden auf modernen Produktionsanlagen die Leiterplatten bestückt, gelötet und programmiert. Anschließend erfolgt eine umfassende Funktionsüberprüfung der gefertigten Leiterplatten. Durch die eigene Bestückungsanlage können wir die Entwicklungs- und Produktionszeiten deutlich verkürzen und auch Sonderwünsche von Kunden schnell umsetzen.

VAKUUMMETALLISIERUNG

Um die spiegelnden Oberfläche zu erzeugen, wird unsere moderne PVD-Anlage genutzt. In dieser Anlage wird zunächst ein Hochvakuum erzeugt, bevor die Kunststoffteile mit Aluminium bedampft werden. Auf diese hauseigene Lösung sind wir besonders stolz, da es sich um ein von nur wenigen Unternehmen beherrschtes Verfahren handelt.

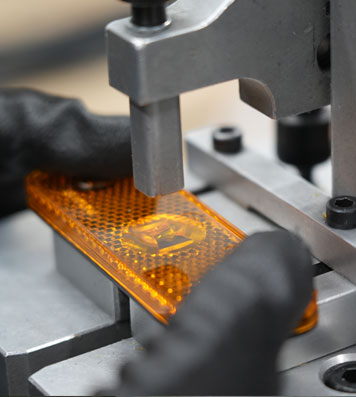

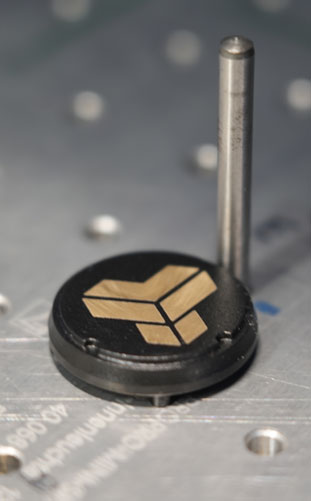

LASERBEARBEITUNG

Mit unserem CO2-Laser haben wir die Möglichkeit, unsere Kunststoff- und Aluminiumteile mit einer Gravur zu versehen. Dieser Laser wird insbesondere für das Aufbringen zulassungsrelevanter Informationen auf die Außenflächen unserer Produkte genutzt.

Zusätzlich dazu erlaubt uns der YAG-Laser, einen Farbumschlag des Kunststoffmaterials herbeizuführen. Dadurch können wir kontrastreiche Schriftzüge auf dem Produkt entstehen lassen. Dies ist insbesondere für das Aufbringen kundenspezifischer Logos und Schriftzüge interessant.

PRODUKTMONTAGE

Die große Typenvielfalt der Artikel und unser Anspruch auf schnelle Auftragsabwicklung erfordern ein hohes Maß an Flexibilität beim Zusammensetzen der einzelnen Komponenten. Wir schaffen die Voraussetzungen für effiziente Abläufe durch unser eingespieltes, hochqualifiziertes Mitarbeiterteam, eine außergewöhnlich hohe Lagerhaltung und ein modernes Warenwirtschaftssystem.

Qualitätsmanagement

Wir verfügen über ein lichttechnisches Messlabor, in dem wir unter anderem die Leuchtstärke und Lichtfarbe unserer Produkte messen und protokollieren. Weiterhin werden Wasserdichtigkeit, Funktion und viele andere Parameter laufend überwacht.

Durch das hohe Maß an Handarbeit kombiniert mit maschinellen Überwachungsmechanismen können wir die Qualität unserer Produkte dauerhaft überwachen. So können wir unserem Qualitätsanspruch gerecht werden und eine geringe Quote an fehlerhaften Teilen erreichen.

„Unser Unternehmen steht seit 1970 für höchste Qualität in der Entwicklung und Produktion von Lichttechnik.“

Seit dieser Zeit haben wir eine enorme Fertigungstiefe erreicht, welche von der ersten Idee bis zur fertigen Leuchte nahezu alle erforderlichen Konstruktionen, Entwicklungen, Simulationen, Produktionen, Fertigungsschritte und Qualitätsprüfungen im eigenen Hause ermöglicht.